Nel panorama economico globale attuale, caratterizzato da un'elevata competitività, le industrie di vari settori sono chiamate a estrarre il massimo delle prestazioni dai propri macchinari e strumenti di lavoro. Anche un minimo incremento nella produttività può determinare un vantaggio competitivo significativo sui propri competitors.

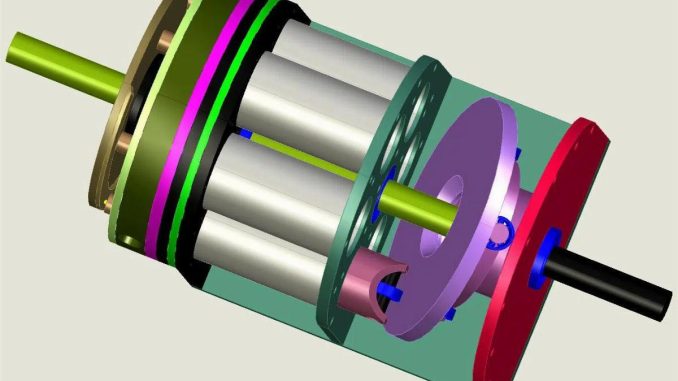

Preoccuparsi, quindi, dello stato di salute dei componenti principali dei propri macchinari risulta fondamentale e tra questi componenti i motori oleodinamici giocano un ruolo cruciale, in quanto la loro funzione di trasformazione dell’energia idraulica in energia meccanica rotatoria è sfruttata da macchinari quali:

- attrezzature per l’edilizia

- turbine eoliche per la produzione di energia

- propulsione marina

- miscelatori industriali

Tuttavia, con l’usura e il passare del tempo, ogni motore subisce un calo fisiologico delle prestazioni.

Il parametro più significativo per diagnosticare lo stato di "salute" di questo componente è l’efficienza volumetrica. In questo articolo vedremo nel dettaglio cos'è, perché è fondamentale monitorarla e come eseguire un test professionale per misurarla.

Cos’è l’efficienza volumetrica?

L'efficienza volumetrica () rappresenta il rapporto tra la portata effettiva utilizzata dal motore per generare rotazione e la portata teorica che dovrebbe consumare in condizioni ideali, basandosi sulla sua cilindrata.

In un mondo perfetto, ogni goccia di fluido inviata al motore si tradurrebbe in movimento.

Nella realtà questo processo non è perfetto: una pompa idraulica tipicamente presenta un’efficienza compresa tra l'80% e il 90% in quanto a causa delle tolleranze costruttive e dei giochi tra le parti mobili (pistoni, ingranaggi o palette), una parte del fluido "sfugge" attraverso i passaggi interni senza compiere lavoro, ritornando al serbatoio tramite la linea di drenaggio. Questo fenomeno è noto come trafilamento interno. La dispersione di energia avviene principalmente attraverso due tipologie di perdite:

- meccaniche: dovute all'attrito del fluido e al consumo di energia necessario per far ruotare la pompa

- volumetriche: causate dallo "scorrimento" o trafilamento del fluido all'interno della pompa, come avviene nel gioco tra cilindro e pistone in una pompa a stantuffo assiale

Il calcolo matematico dell'efficienza volumetrica è espresso dalla formula:

Ad esempio, una pompa idraulica con una portata teorica di 100 GPM e una portata effettiva di 93 GPM raggiunge un'efficienza volumetrica del 93%.

Per stabilire quindi l’efficienza complessiva occorre tenere conto di entrambi i tipi di perdite, ad esempio un motore con efficienza volumetrica del 93% può avere un’efficienza complessiva del 84% in quanto si sommano le perdite causate da attrito e calore.

Il ruolo cruciale della viscosità e della pressione

L'efficienza di un sistema idraulico è strettamente legata alla viscosità del fluido.

Se il fluido ha una viscosità troppo elevata può causare un eccessivo riscaldamento con conseguenti elevate perdite meccaniche di carico, mentre se il fluido utilizzato presenta una viscosità troppo bassa si verificheranno eccessive perdite volumetriche dovute ai fenomeni di trafilamento con conseguente aumento dell’usura della macchina.

Per questo motivo, è fondamentale operare all'interno di un range di viscosità ottimale.

L'utilizzo di fluidi appositamente formulati con un elevato indice di viscosità (VI) permette di mantenere il fluido entro questi parametri ottimali nonostante le variazioni della temperatura di esercizio. Inoltre, occorre considerare che l'aumento della pressione operativa riduce l'efficienza della pompa, poiché incrementa sia i carichi meccanici sia il livello di perdite interne

Ecco una semplice analogia per comprendere meglio questo concetto:

Immaginate il fluido idraulico come il sangue di un atleta. Se il sangue è troppo "denso" (viscosità alta), il cuore deve faticare di più per pomparlo (attrito meccanico). Se fosse troppo "fluido" (viscosità bassa), non riuscirebbe a trasportare ossigeno con la stessa efficacia (perdita volumetrica).

Un fluido ad alto indice di viscosità è come un atleta con un sistema circolatorio perfetto, che mantiene la stessa efficienza sia nel freddo di una maratona invernale che nel caldo di una gara estiva.

Procedure operative di controllo delle perdite

Esistono due metodi principali per testare l’efficienza: il metodo della portata in ingresso e il metodo del drenaggio (case drain). Quest'ultimo è spesso il più semplice e accurato per una diagnosi rapida sul campo.

Prima di iniziare, è fondamentale portare l'impianto a temperatura di esercizio. Un olio freddo è più viscoso e maschera i trafilamenti, restituendo dati di efficienza falsamente alti.

Metodo A: Test del Drenaggio (più accurato)

Si basa sulla misurazione diretta del fluido perso internamente.

- Deviazione: Scollega il tubo di drenaggio e inseriscilo in un contenitore graduato o un flussimetro.

- Carico: Porta il motore alla pressione nominale di lavoro.

- Misura: Rileva i litri al minuto (l/min) in uscita dal drenaggio.

- Soglia critica: Se il trafilamento supera il 10-15% della portata totale, il motore è usurato.

Metodo B: Test della Velocità (più rapido)

Si basa sul calo dei giri (RPM) quando il motore è sotto sforzo.

- RPM a vuoto: Misura la velocità del motore senza carico con una portata fissa.

- RPM sotto carico: Applica il carico massimo e misura di quanto scendono i giri.

- Diagnosi: Una caduta eccessiva di RPM indica che l'olio sta trafilando invece di far ruotare l'albero.

In ultima analisi, il monitoraggio dell'efficienza volumetrica non deve essere visto come un semplice controllo tecnico isolato, ma come un vero e proprio investimento sulla produttività. Un motore che perde efficienza è un componente che sta silenziosamente erodendo i margini di profitto, aumentando i costi energetici e mettendo a rischio l'integrità dell'intero circuito idraulico a causa dell'eccessivo calore generato.

Adottare una routine di test periodici permette di passare da una manutenzione "reattiva" (intervenire quando il guasto è ormai avvenuto) a una manutenzione proattiva. Sapere esattamente quando i propri motori oleodinamici iniziano a mostrare i primi segni di cedimento consente di pianificare il fermo macchina ed evitare rotture catastrofiche che potrebbero danneggiare altri componenti costosi, come pompe o valvole proporzionali.

La scelta di componenti di alta qualità e l'affidamento a partner tecnici competenti completano il cerchio della sicurezza operativa. In un mercato sempre più esigente, dove la velocità e l'affidabilità fanno la differenza, mantenere i propri sistemi oleodinamici al picco delle prestazioni non è più un'opzione, ma una necessità competitiva.